Una vez descrita la finalidad de las 5s como base para la implantación global de Lean, a continuación se describen cada una de las etapas para la implantación práctica de las 5s lean.

Tabla de contenidos

Metodología 5s lean: Primera S – Selección

En esta etapa se retiran del puesto de trabajo todos los elementos que no son necesarios para las operaciones de producción corrientes. Seleccionar y separar solo los materiales necesarios de los innecesarios, un buen criterio que ayuda es la frecuencia de uso, aunque otros criterios pueden ayudar como seguridad o calidad.

En esta etapa se trata de etiquetar los materiales innecesarios con una etiqueta roja y ubicarlos en una zona temporal denominada ZAMI (zona de almacenamiento de material innecesario). Se dejan los materiales temporalmente por si algún trabajador reclama como necesarios los mismos durante un periodo de análisis (por ejemplo, 5 días).

5s metodología japonesa

Normalmente se diseña un panel visual de seguimiento, en el cual se describen los pasos a seguir y el cumplimiento de etapas así como demostración gráfica acerca de la evolución de la implantación 5s lean.

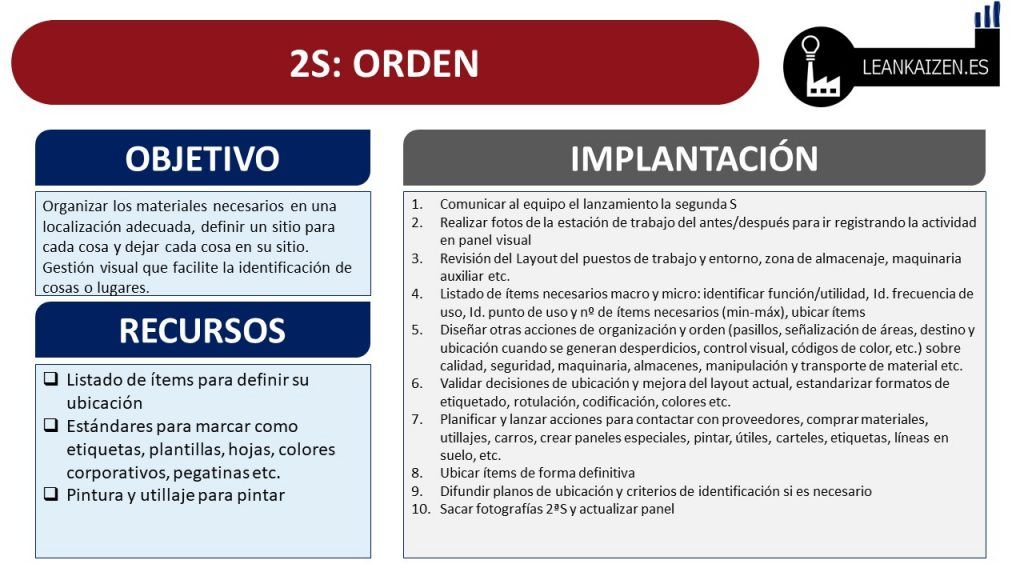

Metodología lean 5s: Segunda S –Orden

Orden significa identificar lo necesario y establecer una localización en la zona de trabajo. En definitiva, establecer un sitio para cada cosa y dejar cada cosa en su sitio.

Orden es establecer la manera en que los materiales se deben UBICAR e IDENTIFICAR para que cualquiera (toda persona del área o fuera de ella) pueda encontrarlos, usarlos y reponerlos de forma fácil y rápida, sin necesidad de preguntar ni de buscar información fuera del lugar.

De los materiales necesarios listarlos en un registro e indicar frecuencia de uso y cantidad necesaria para las actividades corrientes del día a día.

Se requiere un análisis macro y micro, eso es:

• Análisis macro donde se identifica un área, sección, señalización logística, de seguridad, de proceso etc.

• Análisis micro donde se especifica el útil o herramienta, cantidad necesaria y ubicación de detalle.

Existen diferentes focos en los que establecer Orden: proceso/máquina, procedimientos, calidad, seguridad, logística.

Metodología lean 5s: Tercera S – Limpieza.

Una vez ORGANIZADO y ORDENADO cada elemento de la zona de trabajo, el siguiente paso es la LIMPIEZA. Esta etapa es clave para mantener todo en condiciones óptimas, de modo que cuando alguien necesite utilizar algo esté listo para su uso habitual.

Así como nadie consideraría ir al baño sólo una vez al año, la LIMPIEZA de la fábrica no debe ser una actividad anual. Al contrario, debe de realizarse a diario.

La limpieza significa INSPECCIÓN

Cuando limpiamos un área, es inevitable que hagamos también alguna inspección de la maquinaria.

Conseguido el hábito de la Limpieza Diaria y de las Grandes Limpiezas periódicas, se puede comenzar a incorporar procedimientos sistemáticos de inspección a los procedimientos de limpieza.

La inspección integrada en la Limpieza ayuda a localizar y corregir:

- Fugas de aceite del equipo.

- Las máquinas están tan sucias que los operarios evitan tocarlas.

- Los diales y otros indicadores están tan sucios que apenas se leen.

- Pernos y tuercas están flojos o faltan.

- Los motores se sobrecalientan.

- Saltan chispas de los cables eléctricos.

- Las cintas están flojas o rotas.

- Algunas máquinas producen ruidos extraños.

En esta fase es recomendable después de la limpieza, pintar superficies, maquinaria, etc. para fortalecer el mensaje de que se están incorporando cambios organizativos nuevos mediante gestión visual y que la implantación lean se está tomando en serio, como un mensaje a trabajadores que no solo se les comunica que van a haber cambios, sino que los cambios se están viendo en la planta también.

Diseñar un plan de limpiezas

Diseñar un plan de limpiezas (tareas, frecuencias y responsables) para mantener la zona de trabajo limpia, segura y permitir la detección temprana de anomalías en los equipos.

En esta fase se suele realizar la tarea física de limpiar con el equipo de trabajo. Limpieza superficial de la zona con la visión de IDENTIFICAR fuentes de suciedad (registro y tarjetas visibles) y/o desperfectos, partes dañadas o deterioradas, “id. Apaños” o arreglos temporales etc. Es recomendable distinguir entre

- Lugar difícil de limpiar

- Apaños

- Fuente de suciedad permanente

Resolver/reparar pequeñas imperfecciones.

Sobre las fuentes de suciedad identificadas se realiza una reunión de consenso para identificar causa del origen y determinar acciones a lanzar a CP/MP (corto medio plazo) para:

- Eliminar las fuentes de suciedad: mantenimiento externo/interno.

- Mantener el área de limpieza (entorno, máquina): para producción, personal de mantenimiento etc.

- Elaborar planes de limpieza programada para el puesto, para mantenimiento, planes de automantenimiento

- Proponer acciones de mejora.

La limpieza debe integrarse en las tareas diarias de mantenimiento combinando los puntos de chequeo de limpieza y de mantenimiento.

Metodología lean 5s: Cuarta S – Estandarización

Estandarizar los procesos para mantener las mejoras implantadas en las 5S. Definir las reglas de trabajo definitivas para trabajar en un espacio limpio, ordenado e inspeccionado

Se debe realizar una sesión de Brainstorming para crear procedimientos estándar operativos para mantener las 5S, reglas de trabajo simples, visuales, efectivas.

- Estándar de lay-out: Representación gráfica del orden.

- Estándar de trabajo (Procedimientos generales del área).

- Estándar de inspección y limpieza.

- Estándar de automantenimiento.

- Estándar de tareas fin de turno.

- Otros: autocontroles, gestión de la información, comunicación, emergencia, sugerencias de mejora etc.

Diseñar métodos de señalización, indicando qué hacer en caso de situación irregular, considerando:

- Debe verse fácilmente a distancia

- Preferiblemente instalados sobre elementos a controlar

- De interpretación evidente para cualquiera

- Propuesta de indicadores para el área

- Crear documentación sobre procedimientos, instrucciones de trabajo, indicadores visuales, áreas de limpieza, responsables etc…

- Ubicar documentación en lugar accesible al personal

- Informar / formar sobre los procedimientos

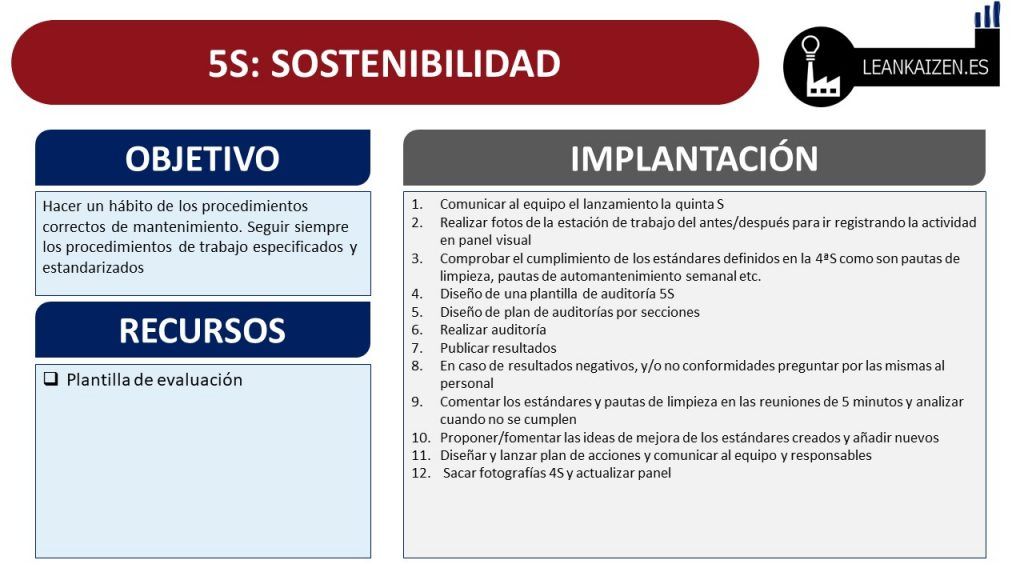

Metodología lean 5s: Quinta S – Sostenibilidad

Sostenibilidad significa hacer un hábito de los procedimientos definidos y seguir siempre los procedimientos de trabajo especificados y estandarizados, trabajar para mejorarlos de forma continua.

Es la fase más complicada, se debe evitar que la zona de trabajo vuelva a la situación inicial por pérdida del hábito a aplicar la cultura de las 5S´s.

Es necesaria la implicación de los mandos en solventar las desviaciones de forma inmediata.

Consiste en realizar auditorías periódicas para corregir desviaciones sobre el estándar.

No consiste en imponer sino en respetar lo acordado entre todos.

Exelente

Muchas gracias Arquitecto. Un saludo