Tabla de contenidos

Significado de OEE

OEE es el acrónimo en inglés de Overall Equipment Effectiveness o eficiencia global de equipo.

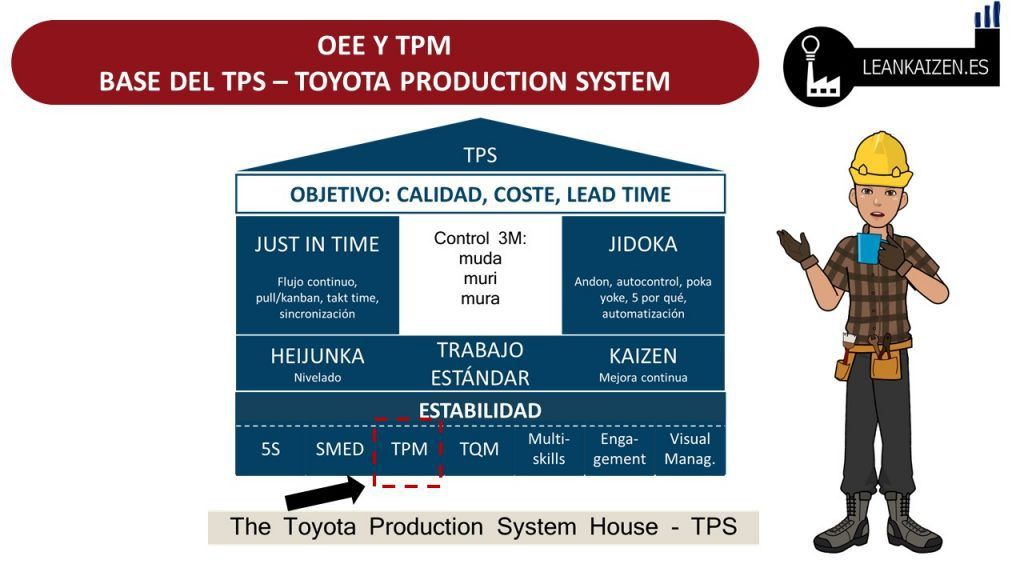

OEE se desarrolla como uno de los pilares para implantar el TPM (Total Productive Maintenance) o Mantenimiento Productivo Total, que a su vez forma parte como pilar del TPS o Toyota Production System, base del Lean.

El indicador de eficiencia industrial por excelencia pretende ser una herramienta para identificar las 6 grandes pérdidas que afectan a la eficiencia de un equipo.

Historia del TPM

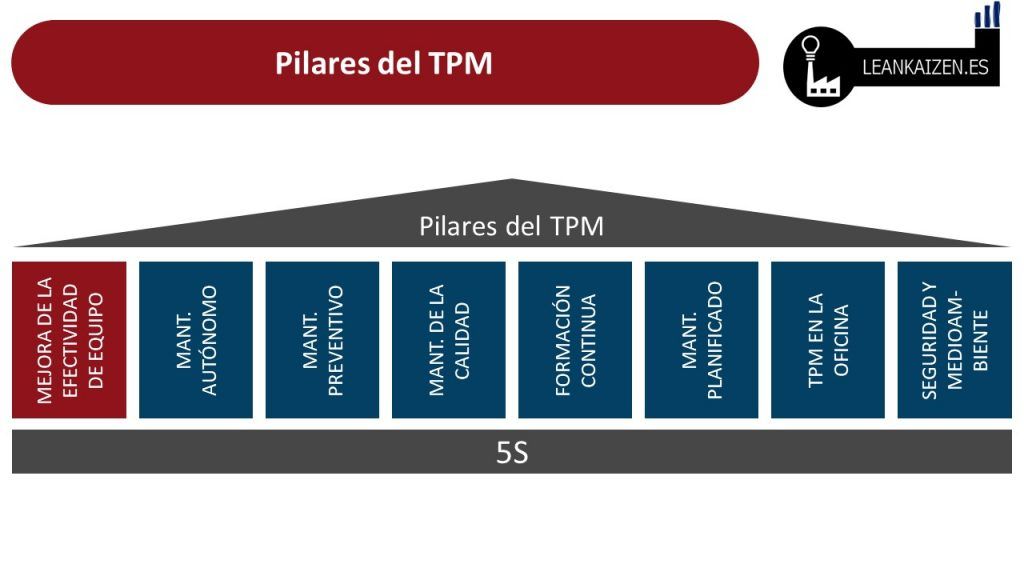

El término TPM fue definido en 1971 por el Instituto Japonés de Ingenieros de Plantas, precursor del Instituto Japonés para el Mantenimiento de Plantas. El TPM supone un nuevo concepto de gestión del mantenimiento, que trata de que éste sea llevado a cabo por todos los empleados y a todos los niveles a través de actividades en pequeños grupos.

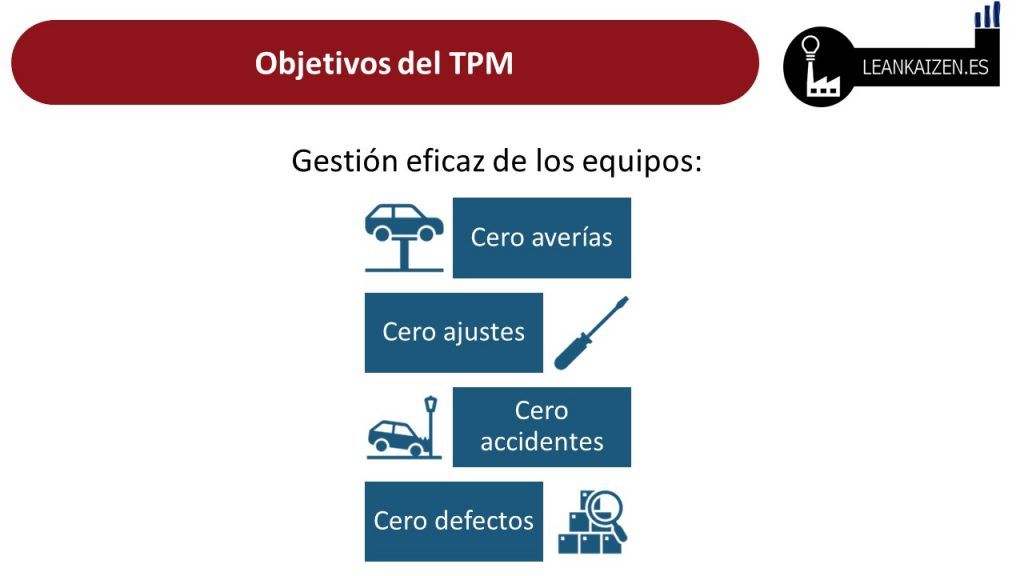

Objetivos del TPM

Identificación de las 6 grandes pérdidas

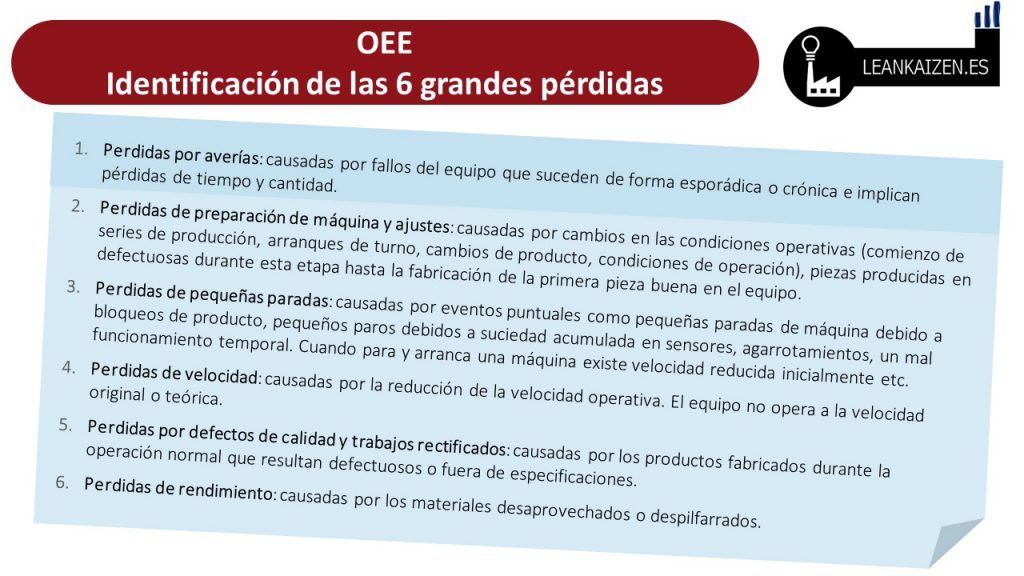

Es necesario descubrir, clasificar y eliminar los principales factores que merman las condiciones operativas ideales.

El objetivo del OEE pretende identificar y medir los principales factores que impiden maximizar la eficiencia global de un equipo se han clasificado en seis tipos y se conocen como las “seis grandes pérdidas”.

- Perdidas por averías: causadas por fallos del equipo que suceden de forma esporádica o crónica e implican pérdidas de tiempo y cantidad.

- Perdidas de preparación de máquina y ajustes: causadas por cambios en las condiciones operativas (comienzo de series de producción, arranques de turno, cambios de producto, condiciones de operación), piezas producidas en defectuosas durante esta etapa hasta la fabricación de la primera pieza buena en el equipo.

- Perdidas de pequeñas paradas: causadas por eventos puntuales como pequeñas paradas de máquina debido a bloqueos de producto, pequeños paros debidos a suciedad acumulada en sensores, agarrotamientos, un mal funcionamiento temporal. Cuando para y arranca una máquina existe velocidad reducida inicialmente etc.

- Perdidas de velocidad: causadas por la reducción de la velocidad operativa. El equipo no opera a la velocidad original o teórica.

- Perdidas por defectos de calidad y trabajos rectificados: causadas por los productos fabricados durante la operación normal que resultan defectuosos o fuera de especificaciones.

- Perdidas de rendimiento: causadas por los materiales desaprovechados o despilfarrados.

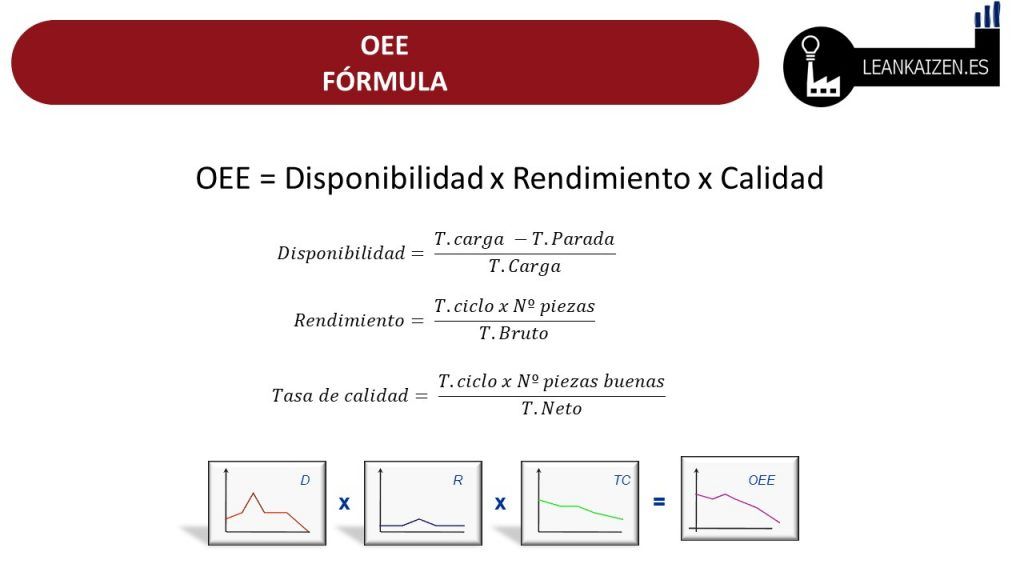

La fórmula

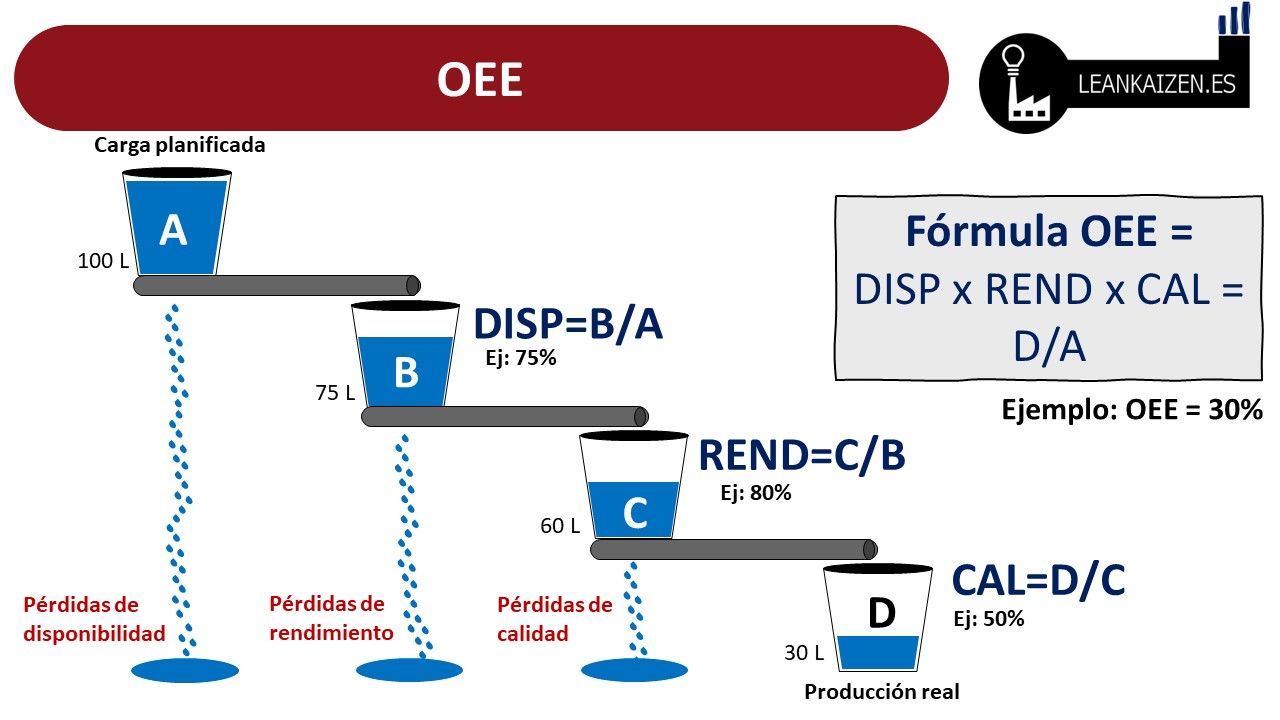

La eficiencia global de equipo o herramienta OEE es un indicador que mide la eficiencia de máquina y se define como el producto de tres variables:

- Disponibilidad:

- La disponibilidad parte de un tiempo de carga (o tiempo planificado de producción) y se define como el ratio de tiempo de paradas (o paros) durante el tiempo de carga.

- Estos paros pueden ser debidas a averías, fallos de aprovisionamiento, cambios de formato, preparación de máquina etc.

- Una vez descontados los paros tenemos un tiempo de bruto.

- Rendimiento:

- Ratio que parte del tiempo bruto. Supone la proporción de las unidades fabricadas reales en este periodo comparadas con una velocidad de fabricación objetivo.

- Aquí se incluyen microparos (o microparadas) o velocidad reducida del proceso.

- Una vez descontados éstos tenemos un tiempo neto.

- Calidad:

- Ratio que parte del tiempo neto y supone la proporción de piezas fabricadas OK entre el total de piezas fabricadas.

- Aquí los motivos pueden ser piezas no OK, piezas no OK pero recuperadas con retrabajos.

- Una vez descontados éstos tenemos un tiempo útil.

Su cálculo es como el que se muestra a continuación:

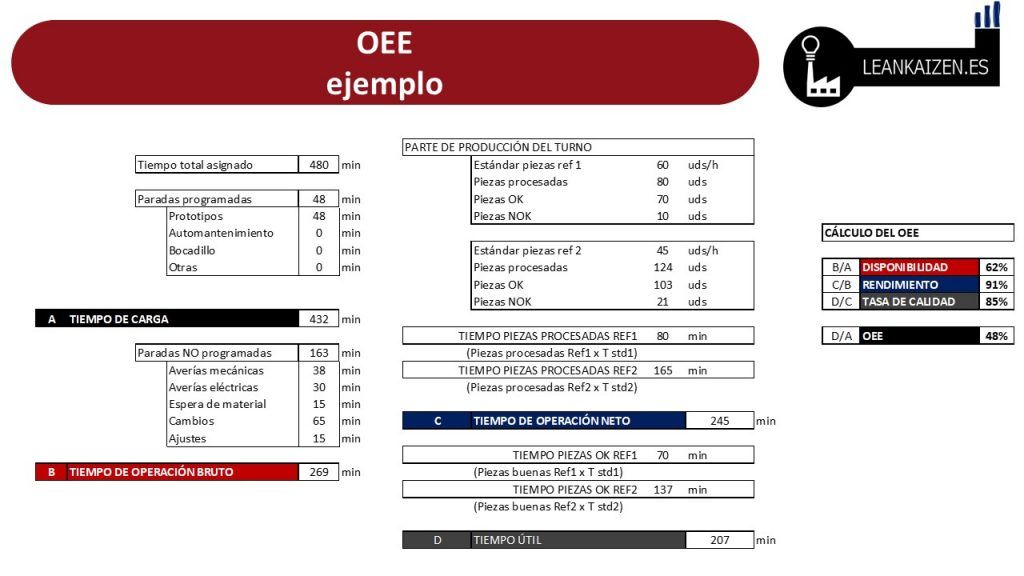

Ejemplo del indicador OEE

Se muestra un ejemplo del cálculo de OEE basado en un caso real:

La informacion suminsitrada es util y concreta

Muchas gracias por el comentario Aiza. saludos !!!