Tabla de contenidos

Definición de SMED, ¿qué es la metodología SMED?

Traducción SMED: Single Minute Exchange Die (Cambio de útiles en minutos de un solo dígito).

La técnica SMED persigue la mejora de los métodos de preparación y ajuste de máquinas para conseguir la reducción del tiempo de máquina parada.

En general se trata de una metodología fácil de aplicar y que consigue resultados rápidos y positivos que requieren de poca inversión, aunque exige la aplicación de un método y constancia.

Uno de los objetivos claros del SMED podría ser el de reducir el tiempo de cambio, pero el objetivo claro es el de reducir el tamaño de lote que típicamente es grande debido a que los tiempos de cambios son elevados. Esta reducción de lote conlleva a un aumento de la flexibilidad de la compañía a la hora de satisfacer a los clientes con entregas más rápidas y cantidades más justas (JIT – just in time).

Principales beneficios

- Ofrece mayor flexibilidad al proceso ya que tiempos más reducidos de cambios permiten la fabricación se series cortas.

- La fabricación de un mayor número de referencias en menor tiempo permite amortiguar mejor la capacidad productiva a la demanda real de los clientes.

- Permite una mayor productividad al provocar una mayor disponibilidad de máquina. Es decir, permite una mayor producción con la utilización de menos recursos.

- Mejora la tasa de calidad ya que una mejora en operaciones de ajuste reduce la dispersión en tolerancias.

- Mayor capacidad: La reducción de tiempos de cambio aumenta la disponibilidad de máquina y por lo tanto la capacidad de producción.

Historia del SMED

El término SMED fue creado por el ingeniero japonés Shigeo Shingo en la década de los 50 como un método para la mejora de la eficiencia de la fábrica en Toyota.

Shigeo Shingo observó en sus visitas a fábricas japonesas que el tiempo invertido en la preparación de máquinas era excesivo debido principalmente a la mala organización seguida durante el proceso de cambio.

La metodología SMED persigue la mejora de los métodos de cambio y preparación de máquinas para conseguir un aumento de la productividad de la máquina mediante la reducción del tiempo de máquina parada y poder realizar lotes menores que aporten flexibilidad al sistema productivo. Tiene un impacto directo en el OEE.

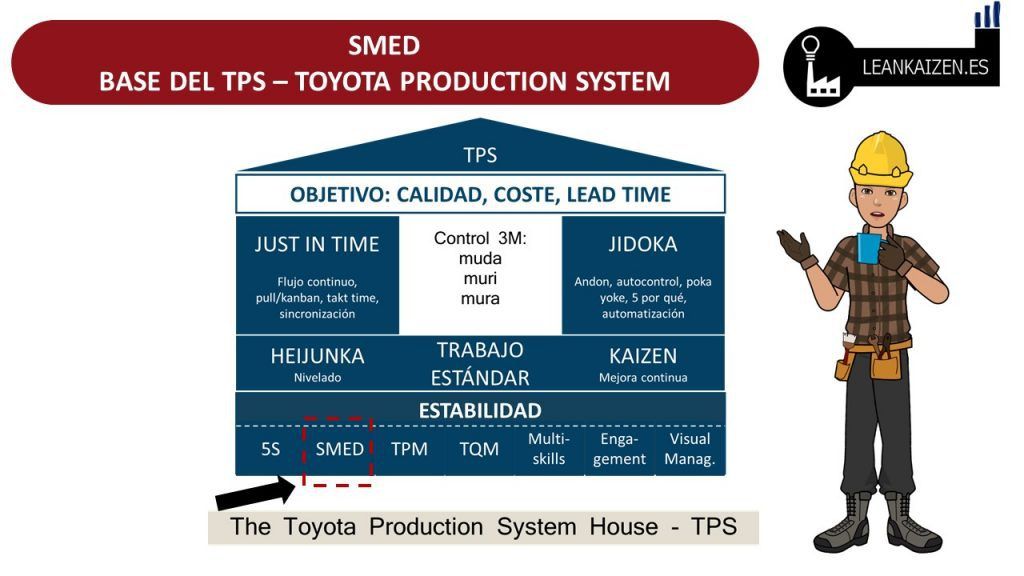

La metodología SMED forma parte de las bases del TPS (Toyota Production System) que dan estabilidad al funcionamiento del Lean.

Definición de tiempo de cambio

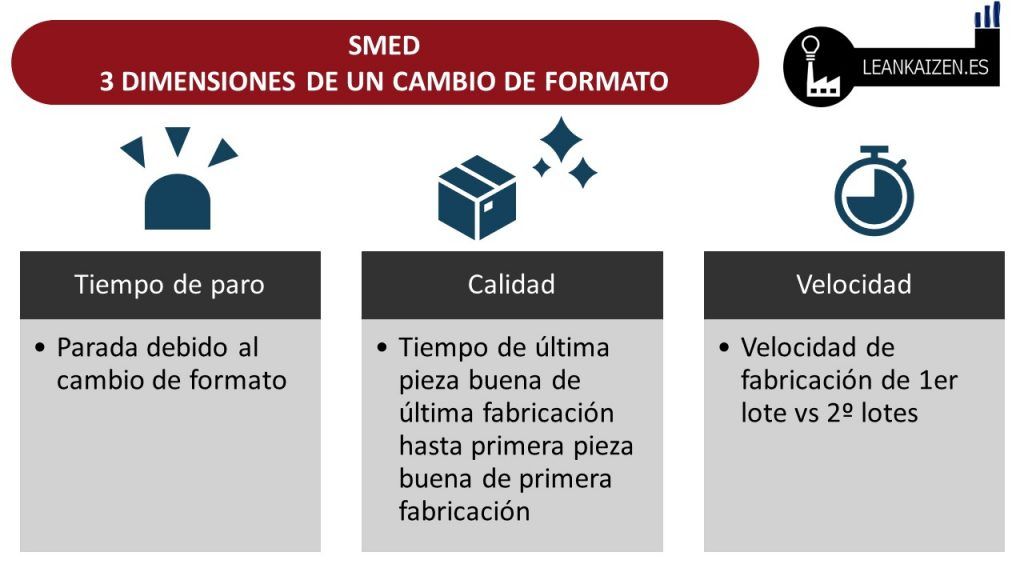

En la práctica el tiempo de cambio se mide como el tiempo total que transcurre desde la producción de la última pieza de la referencia saliente hasta la producción de la primera pieza buena de la referencia entrante.

Para considerar la eficiencia de un cambio se debería tratar con igual importancia las tres dimensiones críticas de tiempo (parada de máquina), calidad (primera pieza buena) y la dimensión de velocidad (velocidad real igual a velocidad estándar).

Metodología para la implantación en 6 etapas SMED

El sistema SMED es una metodología de análisis y mejora de tiempos que debe aplicarse en las operaciones que son cuello de botella identificadas inicialmente, ya que son las que limitan la capacidad de la planta en un primer momento. Para posteriormente ir aplicando a cuellos de botella que se van identificando una vez mejorado el primero.

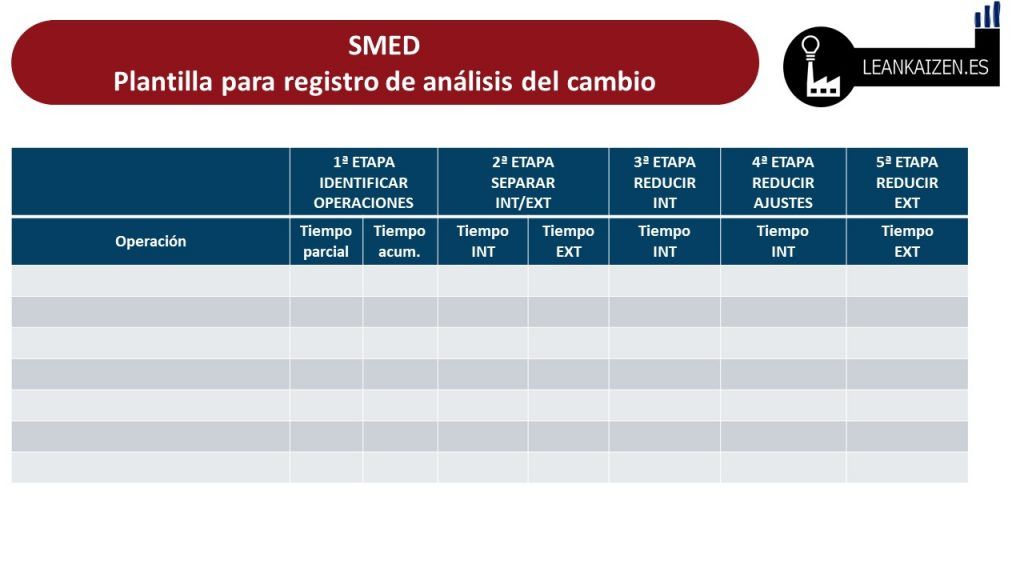

Una de las primeras acciones es segmentar o identificar las operaciones que se ejecutan en un cambio en las siguientes segmentación: operaciones interna (se realiza obligadamente con máquina parada), externa ( se puede realizar con máquina parada), eliminable (desperdicio identificado), simultánea (con más recursos es posible simultanear dicha tarea).

A continuación se muestra un ejemplo de registro SMED, tipificando etapas y tipo de tareas/actividad:

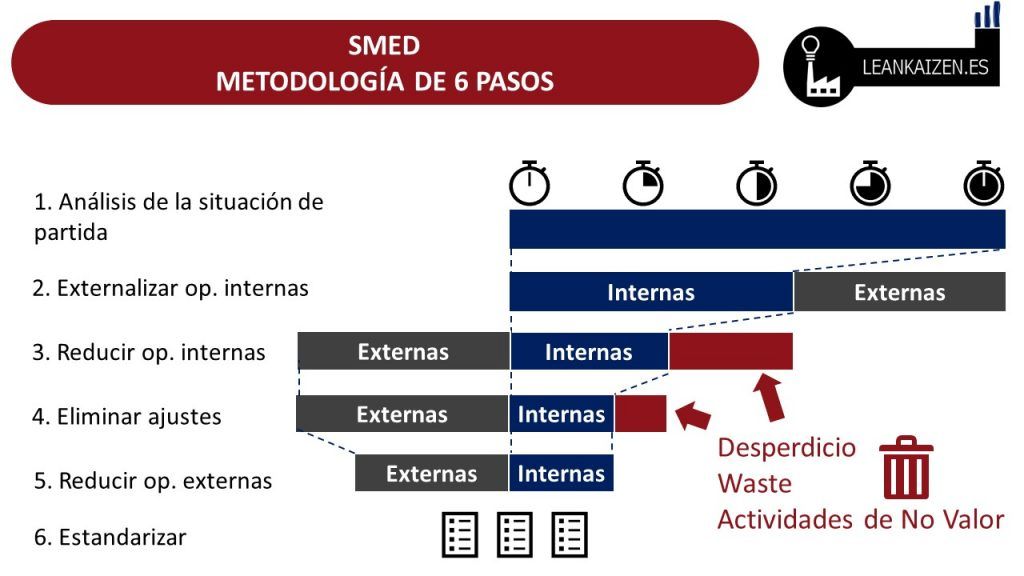

El sistema SMED tiene una metodología de 6 etapas:

- Analizar y documentar la situación actual

- Documentar toda la actividad mediante toma de tiempos, registros de vídeo

- Analizar movimientos de operarios, preparación de máquina, trabajos de preparación de materiales, acopio de herramientas etc.

- Descomponer el cambio en operaciones separadas.

- Separar actividades internas de externas

- Identificar cada operación como operación interna y externa.

- Op. Interna: se debe hacer obligatoriamente con máquina parada

- Op. Externa: se puede hacer con máquina en marcha

- Externalizar mediante sencillas modificaciones organizativas: operaciones de limpieza, preparación de utillaje, materiales, herramienta, inspección y verificación del material entrante etc.

- Identificar cada operación como operación interna y externa.

- Reducir operaciones internas

- En general es necesario realizar un análisis de reingeniería: nuevas herramientas, nuevo utillaje, medios de transporte, desarrollar nuevos procesos de posicionamiento rápido, precalentamiento, premontajes, manipulación rápida, preverificaciones, etc.

- Analizar operaciones que se puedan realizar en paralelo con más operarios para su valoración final en cuanto a coste/impacto.

- Reducir o eliminar ajustes

- Sobre todo, desarrollar utillajes de posicionamiento rápido, estandarización de medidas de utillajes, minimizar elementos de fijación, minimizar tornillería y tuercas etc.

- Reducir las operaciones externas

- El objetivo es minimizar las op. externas debido que puede llegar un momento que el tiempo de actividad externa sea tan grande comparado con el tamaño de lote pequeño que no dé tiempo a su preparación.

- Trabajar las 5S del cambio, organizar herramientas y utillaje a utilizar en un mismo lugar, mediante paneles visuales fijos o carros móviles. El objetivo es reducir los despilfarros como son tiempos de espera, búsqueda de material y desplazamientos.

- Estandarizar el cambio

- Documentar mediante procedimientos

- Preparar material para formación de trabajadores